新闻资讯

BLOG

溶剂油对润滑油凝点问题的调控机理

2025-03-25

润滑油冬天变稠或结冰?润滑油结蜡如何处理?润滑油凝点高的原因?油品低温流动性差怎么办?今天我们一起来探讨一下这些问题。

润滑油的凝点(Pour Point)是衡量其在低温下流动性的核心指标,直接影响设备在寒冷环境中的启动性能和润滑效果。当润滑油中的蜡分子在低温下形成网状结晶结构时,油品流动性急剧下降,导致凝点升高。溶剂油通过物理溶解、结晶抑制和工艺协同等机制,成为解决凝点问题的关键技术手段。

一、凝点问题的本质与溶剂油的介入逻辑

1.蜡结晶的形成与危害

润滑油基础油中的正构烷烃(C18~C36)在低温下易形成片状或针状晶体,通过分子间作用力交联成三维网络结构,包裹液态油分子,导致油品失去流动性。传统矿物油的凝点通常在-10~0℃之间,无法满足寒区机械(如极地设备、高寒风电)对低温启动(-40℃以下)的需求。

2.溶剂油的破局路径

溶剂油通过以下途径干预蜡结晶过程:

1.溶解稀释:在脱蜡工艺中溶解蜡分子,降低其浓度;

2.晶型修饰:改变蜡结晶形态,防止形成致密网络;

3.协同降凝:与降凝剂配合,增强对蜡晶的分散作用。

二、溶剂脱蜡工艺的核心技术解析

溶剂脱蜡是工业化生产低凝点润滑油的主流工艺,其核心是通过溶剂选择性溶解蜡分子并实现固液分离。

1. 溶剂选择与作用机制

1.1典型溶剂体系:甲乙酮(MEK)-甲苯混合溶剂(比例4:1~6:1)

MEK:极性溶剂,优先溶解油中非蜡组分(芳烃、环烷烃);

甲苯:弱极性溶剂,辅助溶解高碳数蜡分子。

1.2工艺参数优化:

冷却梯度:分阶段降温(如30℃→10℃→-20℃),避免蜡晶过快生长;

溶剂比:溶剂与原料油体积比1.5:1~3:1,平衡溶解效率与能耗;

过滤温度:控制在-25~-15℃,确保蜡饼孔隙率>30%。

2. 脱蜡效率量化模型

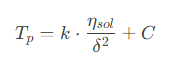

脱蜡后油品凝点(Tp)与溶剂特性参数的关系可表示为:

其中,ηsol为溶剂粘度,δ为溶剂的溶解度参数,k、C为工艺常数。通过降低溶剂粘度和匹配溶解度参数,可实现凝点降低10~25℃。

三、溶剂油类型对凝点调控的影响

不同结构的溶剂油通过改变蜡分子溶解-结晶平衡,显著影响最终凝点:

|

溶剂类型 |

作用特点 |

凝点降低效果(ΔT) |

|

正构烷烃溶剂 |

优先溶解低分子蜡,残留高分子蜡 |

8~12℃ |

|

异构烷烃溶剂 |

破坏蜡分子排列,抑制结晶网络形成 |

15~20℃ |

|

环烷基溶剂 |

高溶解度,但易残留增加倾点 |

5~10℃(需二次精制) |

|

芳烃溶剂 |

强溶解力,但环保性差 |

10~18℃ |

案例:某150N基础油采用异构烷烃溶剂(具体润滑油用溶剂油型号请咨询江阴市五洋碳氢)脱蜡后,凝点从-9℃降至-27℃,同时收率提高12%。

四、溶剂油与降凝剂的协同增效技术

单纯溶剂脱蜡难以满足超低凝点需求(如-45℃以下),需与化学降凝剂联用:

1.极性溶剂载体作用:

溶剂油将降凝剂均匀分散至基础油中,使其吸附在蜡晶表面。

2.协同抑制机理:

降凝剂的烷基侧链插入蜡晶层间,增大晶间距;

溶剂油溶解微小蜡晶,防止其作为晶核引发二次结晶。

3.工业化配方示例:

基础油:API Ⅲ类油(凝点-15℃);

溶剂体系:20%烷烃溶剂油(INSPEC 220)+5% PPD(聚甲基丙烯酸酯);

成品油凝点:-48℃,低温泵送粘度(-40℃)<4500 cP。